PLC在Z3050型摇臂钻床改造中的应用

可编程控制器PLC是一种以微处理器为基础,综合了计算机技术、半导体集成技术、自动控制技术、数字技术和通信网络技术发展起来的一种通用工业自动控制装置。它具有可靠性高、抗干扰能力强、通用性强、灵活性好、功能齐全、编程简单、使用方便等优点,因而在国内外应用十分普遍。目前,广泛应用于自动化程度较高的机床设备,自动化生产线,传统设备的电气控制线路的升级改造等。

Z3050型摇臂钻床是一种孔加工的机床,可用来钻孔、铰孔、镗孔、攻丝及修刮端面等多种形式加工,它采用继电接触器电路实现电气控制。PLC专为工业环境应用而设计,其显著的特点之一就是可靠性高,抗干扰能力强。将Z3050型摇臂钻床电气控制线路改造为可编程控制器PLC控制,可以提高整个电气控制系统的工作性能,减少维护、维修的工作量。

1、Z3050型摇臂钻床结构特点

Z3050型摇臂钻床主要由底座、工作台、内外立柱、摇臂和主轴箱等组成。外立柱套在内立柱上,用液压夹紧机构夹紧后,两者不能作相对运动;松开后,外立柱用手推动可绕内立柱作360°旋转。摇臂一端为套筒,套在外立柱上,与外立柱用液压夹紧机构夹紧后,可随外立柱一起绕内立柱转动;夹紧机构松开后,可通过丝杆沿外立柱升降。主轴箱坐落在摇臂的燕尾槽内,可随摇臂运动。主轴箱设有液压夹紧机构与摇臂夹紧,松开后,可沿摇臂导轨水平运动。主轴装在主轴箱内,可手动或机动进出主轴箱,刀具装在主轴中。

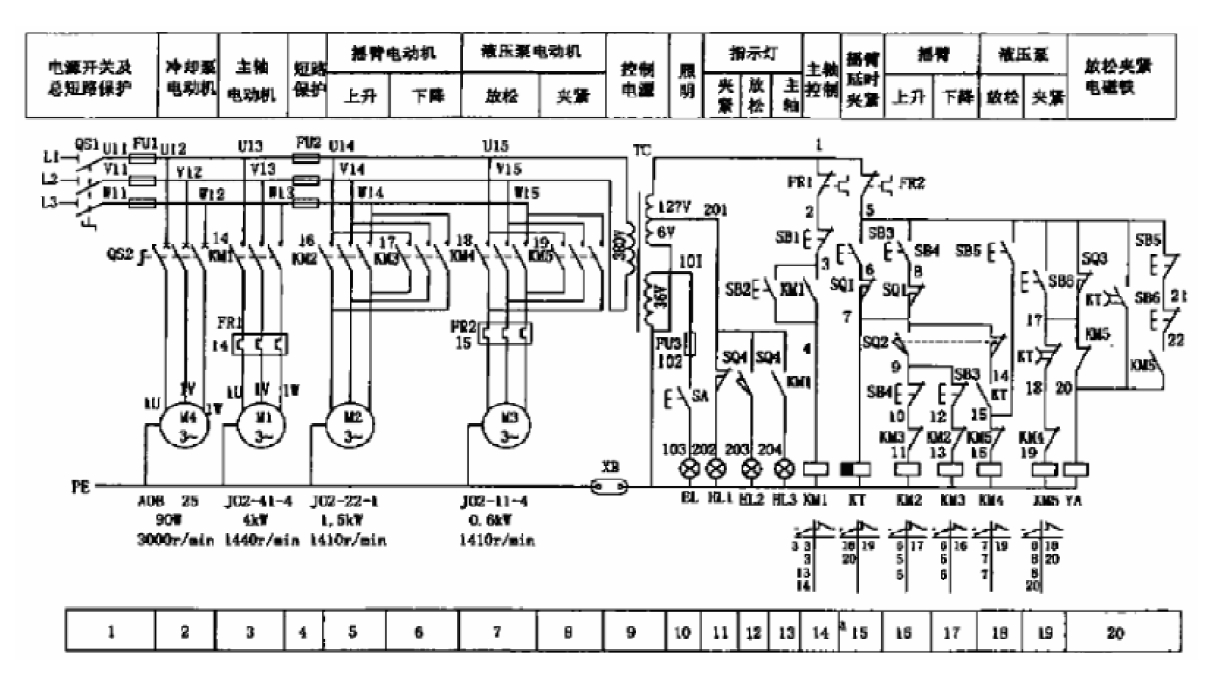

图1 Z3050 摇臂钻床电气原理图

2、Z3050型摇臂钻床的控制要求及电气控制线路分析

2.1 主电路分析

该钻床电气线路图如图1所示,其主电路由四台电动机组成。其中M1为主轴电动机,只能正转控制;M2为摇臂升降电动机;M3为液压泵电动机;M4为冷却泵电动机。电路中QS1为电源总开关;FU1为总熔断器,同时亦为M1、M4的短路保护;FU2为M2、M3和TC一次侧的短路保护;KM1控制主轴电动机M1的运转和停止;KM2、KM3分别为摇臂升降电动机M2的正、反转控制接触器;KM4、KM5为液压泵电动机M3的正、反转控制接触器;冷却泵电动机M4则用手动开关QS2进行控制。热继电器FR1、FR2分别为M1、M3的过载保护。M2由于是短时运行及M4为手动控制,则不设过载保护。

2.2 控制电路分析

2.2.1 主轴电动机M1控制

合上电源开关QS1,指示灯HL1亮。按下起动按钮SB2,接触器KM1通电吸合并自锁,指示灯HL3亮,电动机M1转动,可进行钻孔加工。按下停止按钮SB1,KM1释放,M1停转,指示灯HL3熄灭。

2.2.2 摇臂升降电动机M2控制

摇臂升高和下降要经过摇臂松开→摇臂上升(下降)→摇臂上升(下降)到位再夹紧的过程。

按摇臂上升按钮(不松开)SB3,时间继电器KT通电吸合,其在图区18的常开触头闭合,使KM4通电;同时在图区20瞬时闭合延时断开常开触点闭合,使YA通电。从而液压泵电动机M3通电旋转,供给压力油,通过液压控制装置,使摇臂松开。

这时,活塞杆通过弹簧片压位置开关SQ2,使KM4释放,M3停止转动,同时KM2吸合,升降电动机M2正转带动摇臂上升。

当摇臂上升到所需位置时,松开SB3,使KM2和KT释放,M2停止转动,摇臂停止上升。KT断电后经一定时间延时(1~3秒)后,延时闭合常闭触点复位闭合,KM5通电吸合,电动机M3反向转动,此时由于YA仍为吸合状态,压力油经液压装置使摇臂夹紧。同时,活塞杆通过弹簧片压位置开关SQ3,使KM5和YA断电释放,液压泵停止转动,摇臂上升到预定的位置。

摇臂下降时按住按钮SB4,KT吸合,并使YA和KM4同时吸合,摇臂松开。与此同时,微动开关SQ2动作,KM4释放,使KM3吸合,电动机M2反转,摇臂下降。当下降到所需位置时,松开SB4,使KM3和KT均释放,经一定延时后,KM5吸合,使摇臂再夹紧。

摇臂上升或下降的极限位置是由行程开关SQ1控制的。当上升(或下降)到极限位置。行程开关动作,使常闭触点SQ1断开,KM2(或KM3)释放,M2停止转动。不再带动摇杆升降,防止碰坏机架。

2.2.3 立柱和主轴箱的松开和夹紧控制

SB5为松开按钮,SB6为夹紧按钮。立柱和主轴箱的松开和夹紧是同时进行的。按住SB5,接触器KM4通电吸合,电动机M3转动,供给压力油,使液压机构动作,把立柱和主轴箱分别松开。按SB6,接触器KM5通电吸合,从而使立柱和主轴箱分别夹紧。

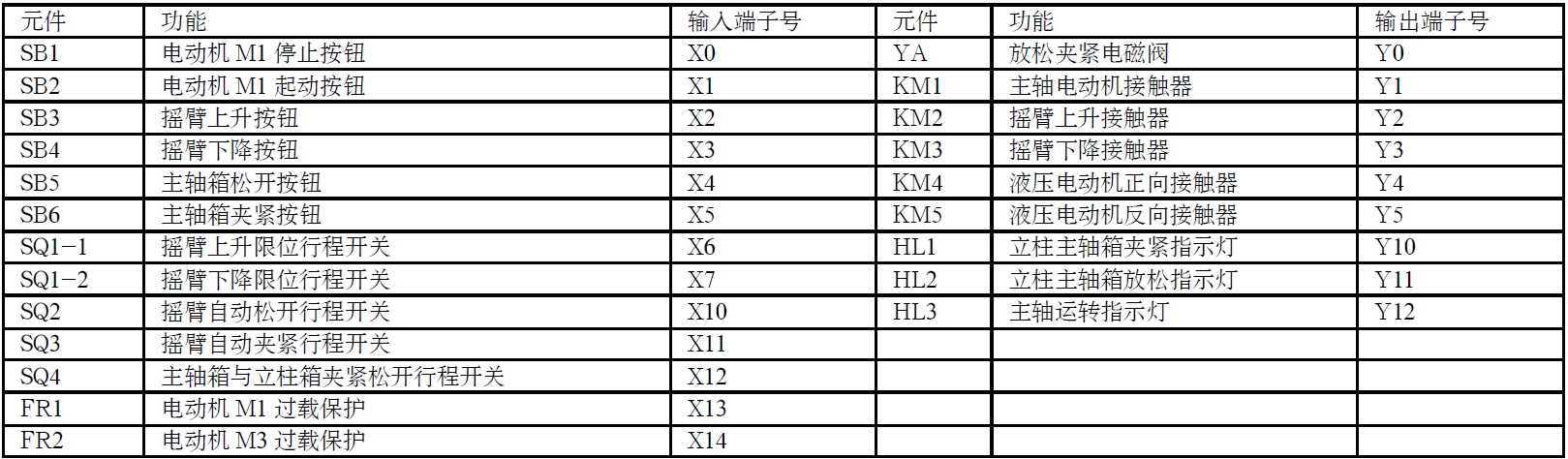

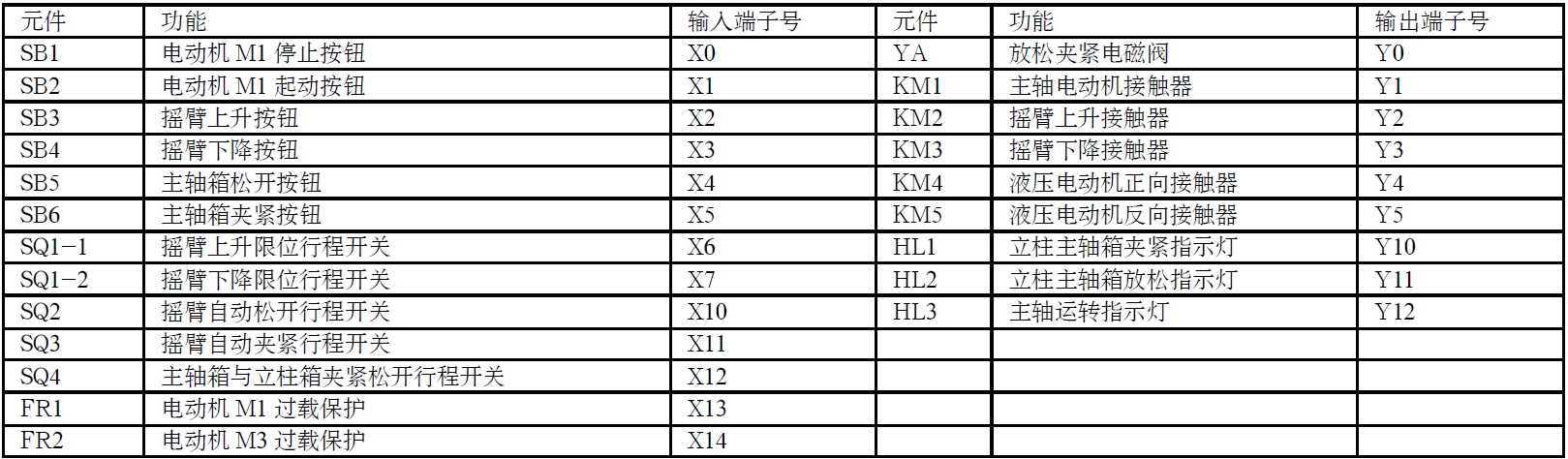

表1 I/O 地址分配表

3、Z3050型摇臂钻床的PLC控制方案

3.1 分析控制对象确定控制要求

通过对该Z3050型摇臂钻床的控制过程进行分析可知:(1)对电动机M1的要求:单方向旋转,有过载保护。(2)对电动机M2的要求:全压正反转控制,点动控制;起动时,先起动电动机M3,再起动电动机M2;停机时,电动机M2先停止,然后电动机M3才能停止。电动机M2设有必要的互锁保护。(3)对电动机M3的要求:全压正反转控制,设长期过载保护。(4)电动机M4容量小,由开关SA控制,单方向运转。

3.2 确定I/O点数和PLC的选型

通过控制电路分析可知,输入端有按钮开关6个(SB1~SB6);行程开关4个(SQ1~SQ4);其中为了保证摇臂上下限位行程开关SQ1动作后,摇臂能够正常上下控制,因此SQ1的两组触点要分开控制占用两个输入点; 热保护触点2 个。输出端有交流接触器5 个(KM1~KM5),电磁阀1个,指示灯3个。所以输入端开关量有13个,输出控制端9 个。现选用日本三菱公司生产的微型可编程控制器FX2N—32MR,其I/O点数为16/16点,已够用了,且还留有一定的余量。将输入信号,输出信号与PLC的I/O端一一对应,从而得出表1所示I/O地址分配表。

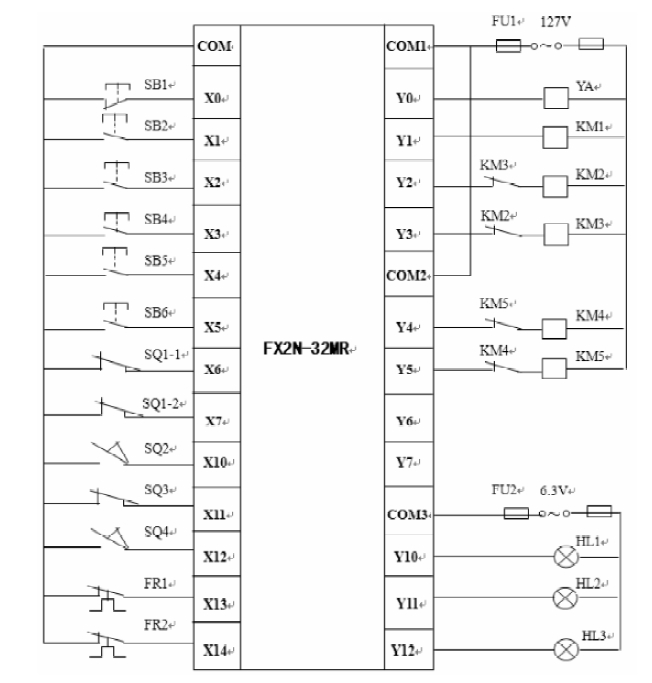

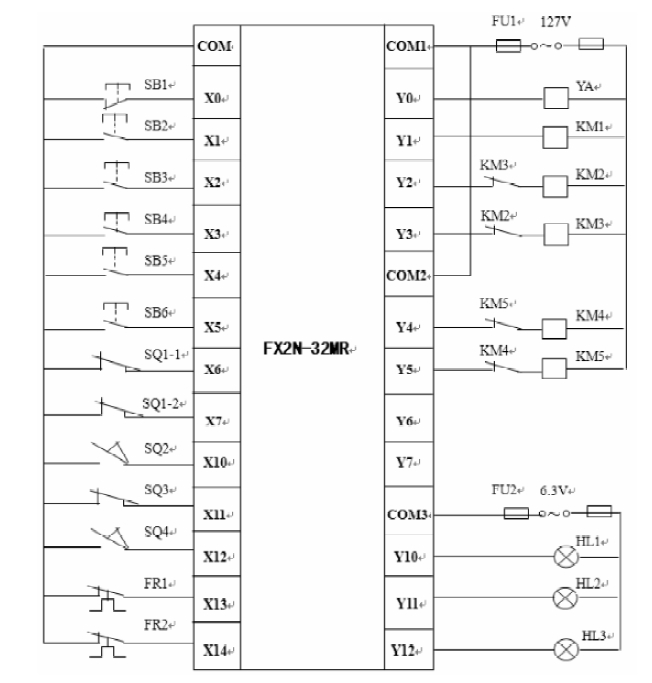

3.3 PLC控制I/O接线图的设计

Z3050摇臂钻床的原电路主要划分为主电路、照明和信号指示电路和电气控制电路。用PLC对其进行升级改造时,全面改造的是电气控制电路。根据对Z3050摇臂钻床的控制要求及PLC控制系统的I/O地址的定义,设计出Z3050型摇臂钻床PLC控制I/0接线图如图2所示。

图2 I/O 接线图

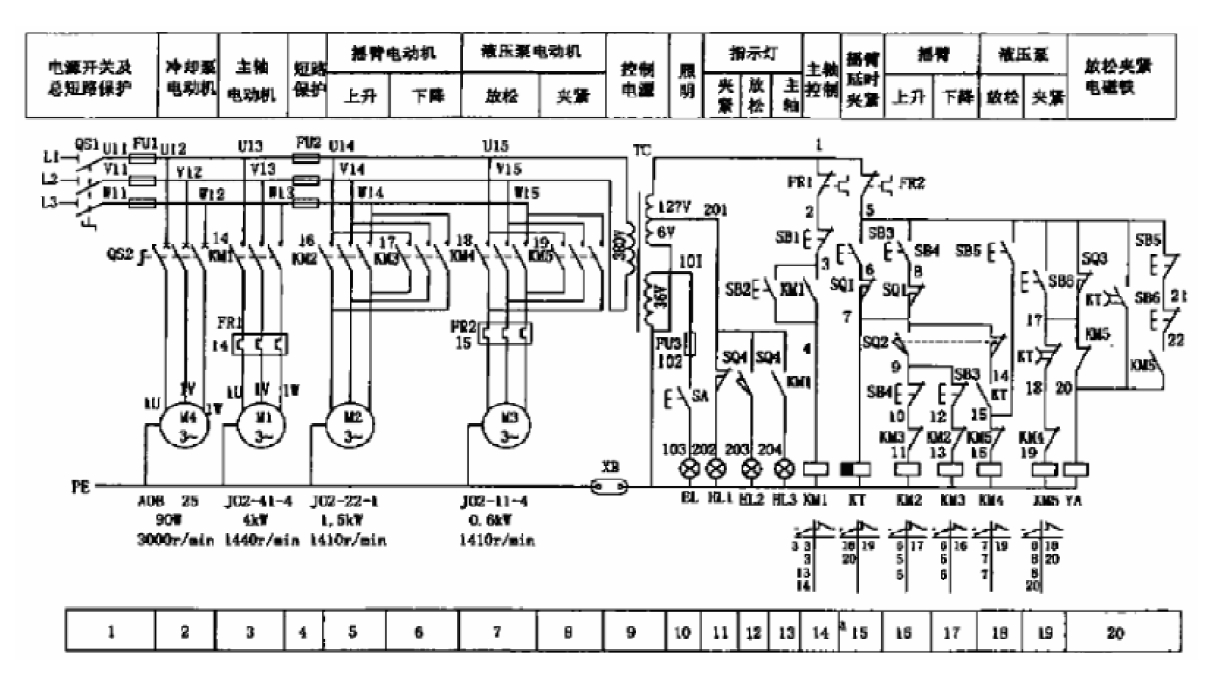

图3 梯形

3.4 程序设计

根据PLC控制I/0接线图及Z3050型摇臂钻床电气控制的特点及要求,进行控制系统程序设计,设计出PLC控制梯形图如图3所示。

3.5 PLC控制过程分析

3.5.1 主轴电动机控制

合上电源开关,按下启动按钮SB2,则X1闭合,Y1得电并自锁,电动机M1连续运转;按下停止按钮SB1,X0断开,Y1失电,电动机M1停止运转。

3.5.2 摇臂上升控制

按下摇臂上升按钮SB3,则X2闭合,同时由于与之串联的摇臂上升限位行程开关X6也为闭合,因此中间继电器M0得电,当M0得电时,Y0、Y4同时得电,因此电磁阀得电,液压泵电动机M3得电正

转,液压油控制摇臂松开。

当松开油缸运行到位时,摇臂自动松开行程开关SQ2动作,因此对应输入点X10动作。常闭触点X10分断,Y4断电,液压泵电动机停止运转;常开X10触点闭合,Y2得电,摇臂电机M2得电正向运转,摇臂上升。

当松开上升按钮SB3或摇臂上升到触动摇臂上升限位行程开关SQ1-1时,X2或X6动作。中间继电器M0失电,时间继电器T0得电计时,3S钟后,Y5得电,液压泵电动机M3得电反转;这时由于X10为闭合,因此电磁阀Y0也是得电的;所以液压油控制摇臂夹紧。

3.5.3 摇臂下降控制

按下摇臂下降按钮SB4,则X3闭合,同时由于与之串联的摇臂上升限位行程开关X7也为闭合,因此中间继电器M0得电。当M0得电时,Y0、Y4同时得电,因此电磁阀得电,液压泵电动机M3得电正转,液压油控制摇臂松开。

当松开油缸运行到位时,摇臂自动松开行程开关SQ2动作,因此对应输入点X10动作。常闭触点X10分断,Y4断电,液压泵电动机停止运转;常开X10触点闭合,Y3得电,摇臂电机M2得电反向运转,摇臂下降运行。

当松开下降按钮SB4或摇臂下降到触动摇臂上升限位行程开关SQ1-2时,X3或X7动作。中间继电器M0失电,时间继电器T0得电计时,3S钟后,Y5得电,液压泵电动机M3得电反转;这时由于X10为闭合,因此电磁阀Y0也是得电的;所以液压油控制摇臂夹紧。

3.5.4 立柱和主轴箱的松开和夹紧控制

当按下立柱和主轴箱的松开控制按钮SB5,触点X4得电,线圈Y4得电,而线圈Y0无电,因此这时液压电磁阀失电复位,而液压泵电动机M3得电正转,所以液压油控制立柱和主轴箱松开。

当按下立柱和主轴箱的夹紧控制按钮SB6,触点X5得电,线圈Y5得电,而线圈Y0无电,因此这时液压电磁阀失电复位,而液压泵电动机M3得电反转,所以液压油控制立柱和主轴箱夹紧。

4、结语

传统机床的控制大多使用继电器逻辑控制系统,这种控制系统功能比较单一,在用于具有复杂逻辑关系的机床控制中时,电路复杂,元器件多,可靠性差。用PLC对机床控制进行技术改造成为一个很好的选择。本例中,改用PLC控制后,整个控制电路简化了,安装十分方便,经过现场的安装调试,运行情况良好,基本达到了预期目标,充分发挥了PLC控制系统运行可靠、控制灵活、维护方便的优点,它的成功应用,表明了PLC在传统设备的技术改造中大有作为。

友情提示:

您只要致电:021-60766769 (0)15216837090(张经理)

我们可以解答

摇臂钻床电气技能培训,

Z3040摇臂钻床电气技能实训装置相关疑问!

我们可以帮您推荐符合您要求的

摇臂钻床电气技能培训,

Z3040摇臂钻床电气技能实训装置相关产品!