智能楼宇建筑中恒压变频供水系统的应用探索

随着我国加快建设节约型社会, 在生产、建设、流通、消费各领域节约资源, 提高资源利用效率, 节能环保成为各项工作首要考虑的问题。我国城市建设中, 智能建筑、智能住宅小区的建设如火如荼地进行, 如何推动公共建筑、生活小区、住宅节水和中水回用设施建设、推进污水处理及再生利用变得非常重要。

智能建筑追求的终极目标是舒适环保、节约成本、节能降耗。给水系统是智能建筑楼宇自动化控制系统的一个重要的子系统, 如何控制给水系统达到节水、节能的效果是非常值得研究的问题。

1、智能建筑中的给水系统

在建筑领域, 智能建筑生活给水设备, 一般地说, 可分为两种基本型式, 即匹配式与非匹配式。

1.1 非匹配式

非匹配式供水设备的特点是水泵的供水量, 总大于系统的用水量。需配置蓄水设备, 如水塔、高位水箱等, 以便将多余的水或全部的水暂时蓄存起来。当蓄存的水, 达到高水位时, 水泵停止运转,这时, 由蓄水器向用水系统供水。当蓄水器中的水被用到低水位时, 水泵再次启动向蓄水设备供水。

1.2 匹配式

匹配式供水设备的特点是水泵的供水量随着用水量的变化而变化, 没有多余的水量, 不设置高位水箱等蓄水设备。

早期的水泵直供式给水系统, 就是一种原始的匹配式供水设备。但由于水泵的速度不能调节, 水压随用水量的变化而急剧变化。当用水量很小时, 水压很高, 供水效率很低, 既不节能, 又使系统的水压不稳定。

近几年来, 由于电子技术及计算机控制技术的迅速发展以及节能降耗的需求, 变频调速装置开始在民用供水系统中得到应用。通过改变水泵电机的供电电源频率, 调节水泵的转速, 自动控制水泵的供水量, 以保证在用水量变化时, 供水量随之变化, 从而维持水系统的压力不变, 实现了供水量与用水量的相互匹配。成为较完美的匹配式供水设备, 省去了高位水箱, 也不用气压罐, 既节能, 又节省建筑面积。

2、变频恒压供水

2.1 常用双泵供水控制方案

在双泵变频供水系统中, 目前常用的方案有:

a. 变频主泵+工频辅泵;

b. 变频主泵+工频辅泵+气压罐;

c. 变频主泵+变频辅泵。

两台泵供水, 适用于用水量不大, 供水可靠性要求不太高的场所。两台泵中的任何一台都可以由变频器供电, 任何一台也均可由配电系统直接供电, 全速运行。用变频器自带的PID ( 比例积分微分) 调节器及可编程控制器或继电器控制, 使水路系统的水压维持在一定范围内。

2.2 双泵变频恒压供水控制

本课题采用变频主泵+工频辅泵控制方案。

运用变频器、PLC ( 可编程逻辑控制器) 或继电器、压力传感器等设备进行变频恒压供水装置的开发。

在本装置中, 两台泵中一台是由变频器供电的变速泵, 一台为全电压供电的定速泵。当用水量较小时, 只用变频泵供水;当用水量加大, 一台变频泵达到设定上限频率仍不能满足供水要求时, 定频泵启动, 由两台泵同时供水; 当用水量又减少至一台泵能满足供水量的要求时, 定频泵又停泵, 由变频泵供水; 当变频泵或其调速装置故障时, 定频泵作为备用泵延时启动单独供水。此时, 水压随用水量大小发生变化, 用水量大时水压低, 用水量小时水压高。

本实验系统主要通过变频器所具有的PID控制,PLC或继电器, 水压传感器, 三者组成单闭环PID控制, 使水压稳定于恒定状态, 同时, 变频泵在整个实验过程持续运行, 变频器的上限频率为50Hz, 下限频率为28Hz。

在进行定频泵的切换中, 我们既可以选用PLC进行逻辑控制, 也可选用中间继电器进行切换控制。两者各有优缺点, 前者控制精度较高, 并可实现延迟开关的功能, 利于二次开发; 后者造价便宜, 不需要复杂PLC编程, 利于实现和掌握。我们对以上两种组合分别进行了实验调试并取得了较好的效果。

3、基于BACtalk的供水控制系统研究

3.1 系统硬件实现

本供水装置实验台搭建在智能建筑实验研究中心楼宇控制实验室, 包括: VAV总风量空调系统、变频恒压供水系统、排水系统、消防报警系统等。

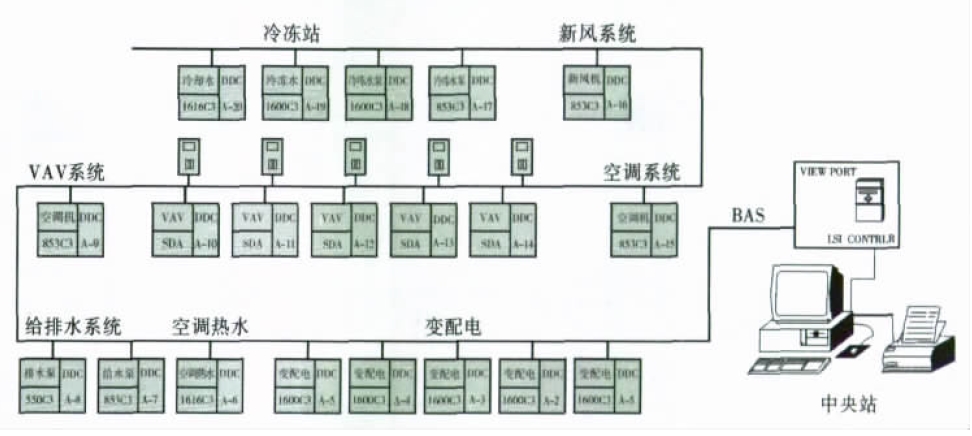

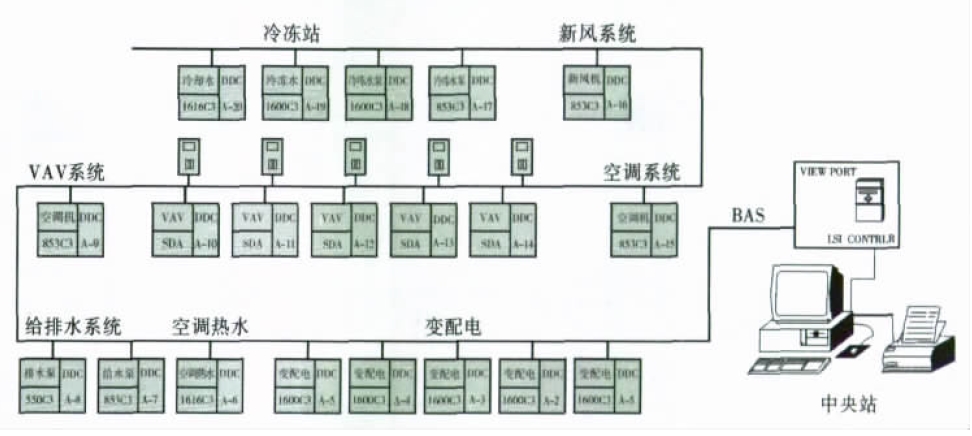

楼控系统采用美国艾顿公司的产品, 产品遵循美国国家标准BACnet (building automation controlnet) 协议,它能使楼宇中的各个系统达到互相通信,能实现整个楼宇的最优控制。系统网络拓扑示意图如图1所示。系统总共由20个现场控制器, 一个网络控制器, 和一台PC机( 中央站) 组成。利用总线技术BACnet协议, 实现了基于BACtalk下供水系统装置的开发。BACtalk控制系统硬件由1个现场控制器(VLC) , 与一个液位传感器组成。

图1 楼控实验室网络简图

3.2 系统软件实现

利用已搭建好的实验平台, 通过BACtalk编程实现。系统软件实现包括两部分: 上位机界面的编程和现场控制器DDC的编程。

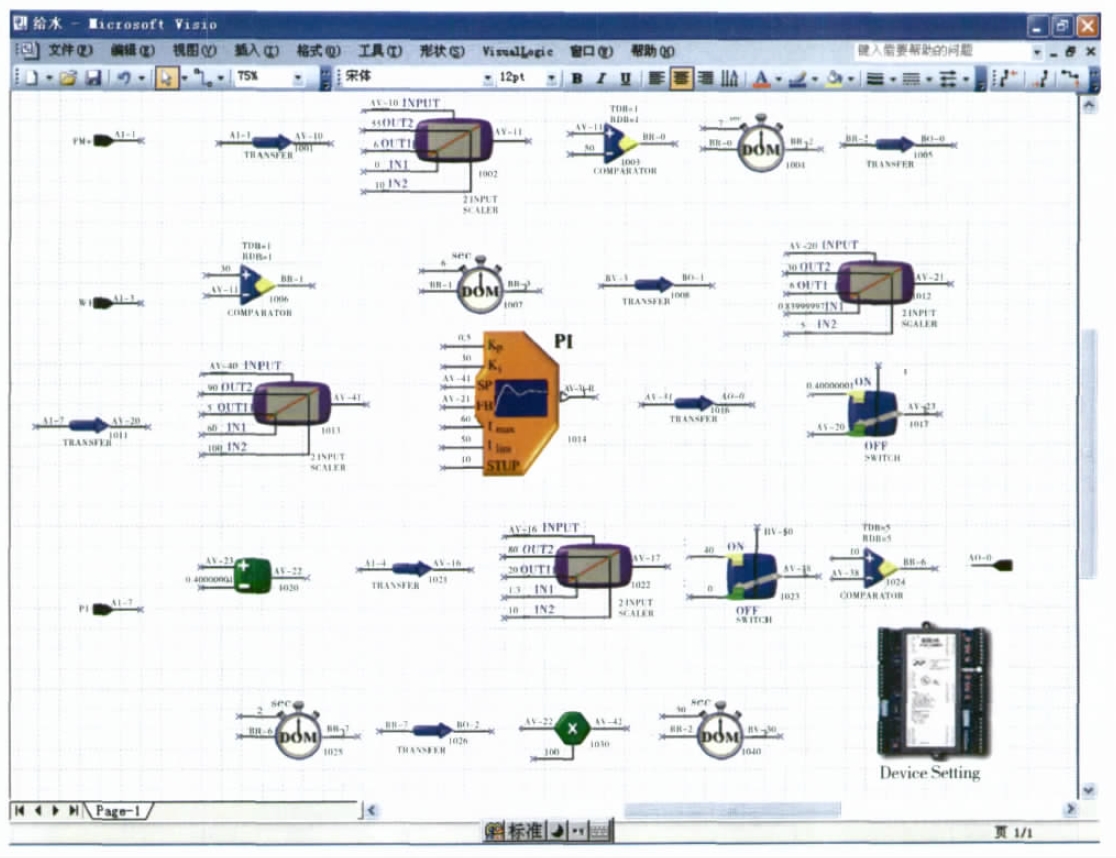

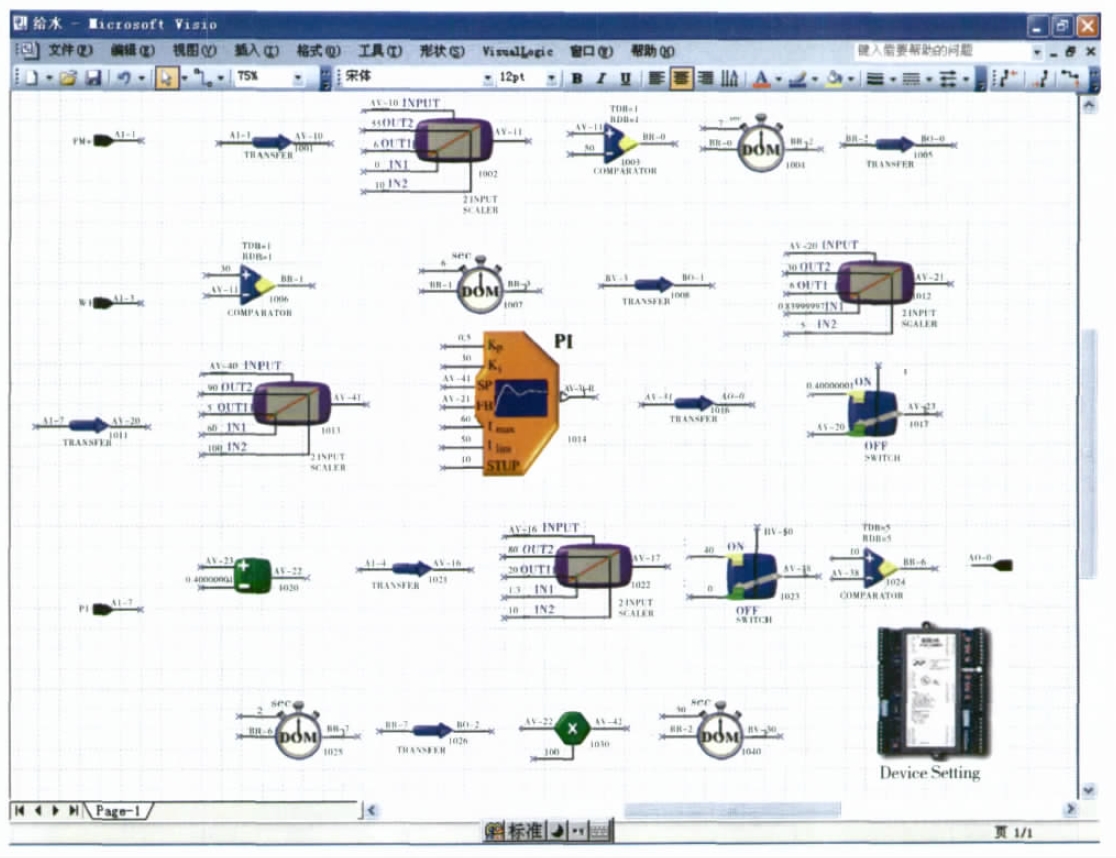

上位机监控界面的编程主要是: 在选取的被控系统上, 设置不同的监测点, 从而能实时监测每一个现场控制器的状态或者远程控制现场控制器。对现场控制器的编程主要是利用VisualLogic图形模块,进行功能模块组合编程。其程序如图2所示。

图2 控制程序图